Effizientes Liquid-Handling im Labor: Automatisierte Produktabfüllung, Präzision und Anwendungen im Überblick

Hochpräzises automatisiertes Liquid-Handling für die Produktabfüllung: Syringe-Pumpen vs. Peristaltik-Pumpen im Vergleich

In der Welt des Labors ist effizientes automatisiertes Liquid-Handling entscheidend. Die Geräte sowie Instrumente, die dazu verwendet werden, zählen zu den unverzichtbaren Klassikern der Laborausrüstung und -automation.

Auf dem Markt stehen zahlreiche manuelle und automatisierte Systeme zur Verfügung, die das Liquid-Handling in einer breiten Palette von Anwendungen unterstützen. Moderne Laborautomaten für Liquid-Handling zeichnen sich durch ihre Fähigkeit aus, eine Vielzahl unterschiedlicher Anforderungen und Anwendungen mit höchster Flexibilität und Präzision zu erfüllen.

Dieser Artikel bietet Einblicke in Technologien und Lösungen für Labortechnologie, von Pumpenwahl bis zur Prozessgestaltung:

- Kontinuierlicher vs. Batchbetrieb:

Wie beeinflusst die Produktionsweise die Test-Kit-Herstellung? - Anforderungen an Effizientes Dispensieren:

Sterilität, Durchsatzrate und Präzision - Syringe- vs. Peristaltik-Pumpen:

Welches System passt zu Ihren Flüssigkeitsdosierungsanforderungen?

In zunehmendem Maße wird jedoch nach Lösungen gesucht, die nicht nur die typischen Anforderungen des automatisierten Liquid-Handlings erfüllen, sondern auch die Bedingungen von Produktionsprozessen berücksichtigen.

In vielen Fällen werden dabei Einzelgefäße als Produktbehälter verwendet. Die speziell von HTI entwickelte X-TubeProcessor® Serie ist darauf ausgerichtet, die automatisierte Bearbeitung von Schraubgefäßen (Tubes) in diesen Prozessen zu ermöglichen. Einige der Prozesse, die mit unseren Geräten automatisiert werden können, sehen Sie in untenstehender Grafik:

Beispiele von automatisierten Laborprozessen

1. Prozessgestaltung in der automatisierten Test-Kit-Produktion: Kontinuierlicher vs. Batchbetrieb

Die Anforderungen an den Produktionsprozess für automatisierte Herstellung von Test-Kits sind vielfältig. Es ist von entscheidender Bedeutung, sterile Bedingungen und strenge regulatorische Vorschriften sicherzustellen, einschließlich der Einzelprobenverfolgung und einer dedizierten Inprozesskontrolle (IPK).

In der automatisierten Produktion unterscheidet man grundsätzlich zwischen zwei Betriebsarten: kontinuierlicher Betrieb und Batchbetrieb.

Kontinuierliche Prozesse sind vorzuziehen, wenn große Mengen mit nur wenigen Produktwechseln verarbeitet werden, wie es in der Pharmaproduktion häufig der Fall ist. Dies hat den Vorteil, dass die Rüstzeiten, die für das Reinigen und das Wiederbefüllen bei Batchprozessen typisch sind, entfallen, was die Prozesse wirtschaftlicher macht.

Der diskontinuierliche Batchbetrieb ist für die Produktion kleinerer oder begrenzter Herstellmengen, insbesondere wenn häufig verschiedene Reagenzien oder Produktgefäße verwendet werden zu bevorzugen. Bei Produktwechseln müssen entsprechende Maßnahmen ergriffen werden, um die Produktqualität und Sterilität sicherzustellen.

Unsere HTI Standard Geräte sind ausschließlich auf den Batchbetrieb ausgelegt und sind in Bezug auf Größe, Durchsatz und Kosten auch für Abfüllaufgaben in kleinen und mittelgroßen Laborbetrieben geeignet. Dies stellt sicher, dass die Anforderungen an die automatisierte Produktion von Test-Kits effizient erfüllt werden können.

2. Effizientes Dispensieren in automatisierten Abfüllprozessen: Anforderungen an Präzision, Sterilität und Durchsatzrate

Automatisiertes Liquid Handling mit integriertem Etikettieren, Befüllen und Verschrauben

Das Dispensieren, also das Verteilen von Flüssigkeiten aus einem großen Behälter in viele kleinere Transportbehälter, stellt eine essenzielle Funktion in automatisierten Abfüllprozessen dar. Die Anforderungen dabei ähneln stark den typischen Aufgaben des Liquid-Handlings und beinhalten Aspekte wie die Vermeidung von Verunreinigungen, die Sicherstellung von Sterilität sowie die Präzision der Abfüllung.

In Bezug auf die automatisierte Produktion muss außerdem berücksichtigt werden, dass sie den Vorgaben hinsichtlich geplanter Durchsatzraten und der Stabilität der Produkte entspricht. Bei der Durchsatzrate spielt die Dauer des Abfüllvorgangs eine entscheidende Rolle, während bei langen Prozesszeiten zur Sicherung der Produktstabilität gegebenenfalls eine aktive Kühlung der Ausgangsbehälter sowie der abgefüllten und im Gerät gelagerten Produkte erforderlich sein kann. Es ist zu beachten, dass in den meisten Fällen ein einzelnes Reagenz auf viele Behälter verteilt werden muss, weshalb große Ausgangsbehälter notwendig sind.

Torun Ekblad, COO von Mabtech

Case-Study Liquid Handling:

Effizienzsteigerung in der Laborkit-Zusammenstellung und Entwicklung von Immunoassays mit dem FLEX 2.0: Automatisierte Lagerung, Befüllung und Etikettierung.

3. Vergleich von Syringe-Pumpen und Peristaltik-Pumpen für die automatisierte Abfüllung

Für die automatisierte Abfüllung stehen zwei gängige Pumpentypen zur Verfügung: die Spritzenpumpen (sogenannte Syringe-Pumpen), die bereits aus Liquid-Handling-Automaten bekannt sind, und die Peristaltik-Pumpen.

Syringe-Pumpen zeichnen sich insbesondere durch ihre hohe Genauigkeit bei der Dosierung, selbst bei kleinen Volumina, aus. Sie werden häufig eingesetzt, wenn es darum geht, nur ein einzelnes Reagenz zu dispensieren. In solchen Anwendungen werden Syringe-Pumpen als direkte Dispensierer verwendet, was bedeutet, dass die Dispensierkanüle nicht bewegt werden muss, wodurch die Dosierung sehr schnell erfolgt. Allerdings neigen die Kolben und Zylinder der Pumpe dazu, kontaminiert zu werden, weshalb eine aufwändige Reinigung oder Dekontamination erforderlich ist, speziell vor Produktionsbeginn oder einem Reagenzwechsel.

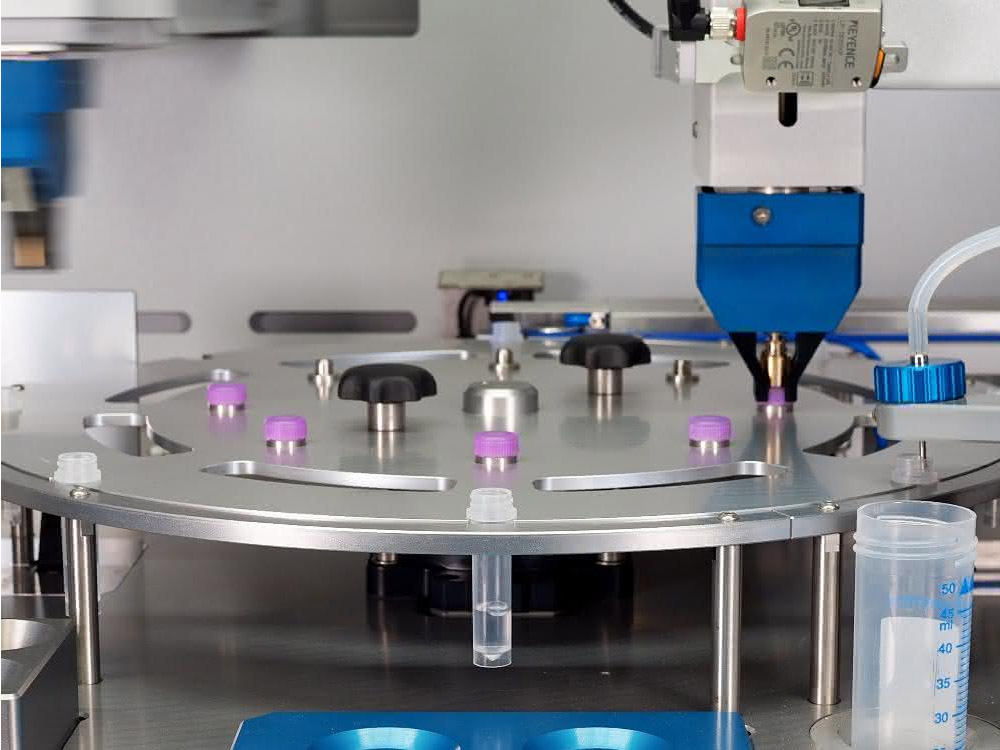

Beispiel einer Abfüllung mit Syringe-Pumpe und Wechselspitzen beim X-TubeProcessor_Flex

Bei flexiblen Dosieranwendungen, bei denen beispielsweise Reagenzien in Batches gewechselt werden, werden Syringe-Pumpen oft als Air-Displacement-Pipettierer mit Einwegspitzen verwendet. Dabei erfolgt das Aufnehmen und Abgeben des Reagenzes zeitlich und räumlich getrennt, was bedeutet, dass die Pipettenspitzen zwischen dem Vorratsgefäß und dem Zielgefäß bewegt werden müssen. Dies führt zu längeren Prozesszeiten und einem erhöhten Aufwand bei der Robotik-Steuerung, was wiederum zu höheren Kosten führt. Der Einsatz von Einwegspitzen verhindert zwar die Kontamination der Pumpe und die Übertragung von Reagenzien, aber es gibt Einschränkungen, wenn das zu dosierendes Reagenz in einem großen, tiefen Gefäß vorgelegt wird, da die Einwegspitzen nicht beliebig tief in das Gefäß eintauchen können.

Peristaltikpumpen bieten vornehmlich in Abfüllprozessen eine sinnvolle Alternative. Sie ermöglichen das gleichzeitige Aufnehmen und Abgeben des Reagenzes, ohne dass die Dispensierkanüle bewegt werden muss. Diese Pumpen zeichnen sich durch schnelle Abfüllung, die Vermeidung von Pumpenkontamination und – sofern bei jedem Abfüllvorgang ein neuer Pumpenschlauch verwendet wird – die Verhinderung der Übertragung von Reagenzien von Batch zu Batch aus. Die Gesamtkosten für Peristaltikpumpen sind in der Regel niedriger als für Syringe-Pumpen.

Präzises Dispensieren mit Peristaltik-Pumpe und automatischem Walltouch

4. Präzise Dosierung von Flüssigkeiten: Syringe-Pumpen und Peristaltik-Pumpen im Vergleich

Syringe-Pumpen zeichnen sich durch eine klare Konstruktion mit Pumpenkolben und -zylinder aus, die von einem präzisen Antrieb bewegt werden. Die verschiedenen Eigenschaften der zu dosierenden Flüssigkeiten werden durch vordefinierte Liquid-Klassen berücksichtigt. Dies führt zu einer sehr genauen Dosierung (Accuracy/Richtigkeit).

Peristaltik-Pumpen verfügen ebenfalls über einen präzisen Antrieb. Allerdings ist ihr Dosierverhalten aufgrund der naturgegebenen, nicht immer exakten Schläuche weniger präzise. Um dieses Problem zu lösen, wird vor jedem Dosieren eine Kalibrierung durchgeführt. Dabei werden alle systematischen Einflüsse wie die Eigenschaften der Flüssigkeiten, der Pumpen und der Schläuche erfasst. Die tatsächliche Dispensiermengen werden mit den Zielmengen verglichen und anschließend über die Pumpensteuerung korrigiert. Die Kalibrierung reduziert systematische Dispensierfehler erheblich. Es verbleibt lediglich ein temperatur- und nutzungsbedingter Fehler von wenigen Microliter, der bei den meisten Abfüllaufgaben, insbesondere bei größeren Dosismengen, vernachlässigbar ist. In den Abfüllautomaten von HTI stehen entsprechende Funktionen zur schnellen Durchführung der Kalibrierung zur Verfügung.

Die Präzision (Streuung) der Dispensierung beschreibt den statistischen Fehler, der oft durch die Anwendung selbst und nicht durch die Geräte verursacht wird. Eine der Ursachen sind unregelmäßige Tropfenbildung an den Pipettenspitzen oder Dosierkanülen. Soweit es aus Gründen der Kontamination möglich ist, kann die Präzision durch das sogenannte „Surface-Touch“ oder „Wall-Touch“ verbessert werden, was bedeutet, dass die Pipettenspitze in die Flüssigkeit eintaucht oder die Gefäßwand im Zielflüssigkeitsbehälter berührt. Auch hierfür bieten automatisierte Prozessorsysteme entsprechende Lösungen.

Fazit für das Automatisieren von Liquid Handling

Die Automatisierung des Liquid-Handlings bei Abfüllprozessen unterscheidet sich in Bezug auf die spezifischen Bedingungen der Prozessautomatisierung von herkömmlichen Liquid-Handling-Anwendungen.

| Merkmal | Syringe-Pumpen | Peristaltik-Pumpen |

|---|---|---|

| Genauigkeit der Dosierung | Hohe Genauigkeit, auch bei kleinen Volumina | Präzise Dosierung, erfordert gelegentlich Kalibrierung |

| Verwendungszweck | Einzelne Reagenzien-Dosierung | Schnelle Abfüllung von größeren Volumina |

| Kontamination und Reinigung | Anfällig für Kontamination, erfordert aufwändige Reinigung | Geringe Kontaminationsgefahr, einfacher Austausch des Schlauchs |

| Batch-Betrieb | Weniger geeignet für häufige Produktwechsel | Gut geeignet für verschiedene Reagenzien und Produktwechsel |

| Gesamtkosten | Höher aufgrund der Notwendigkeit von Einwegspitzen | In der Regel niedrigere Gesamtkosten |

| Einsatzbereich | Präzise Dosierung von kleinen Volumina | Schnelle und kontaminationsfreie Abfüllung von größeren Volumina |

Der entscheidende Unterschied liegt darin, dass in der Regel nur ein oder wenige Reagenzien auf eine Vielzahl von Produktionsgefäßen verteilt werden. Dies erfordert eine hohe Prozessgeschwindigkeit, um den erforderlichen Durchsatz zu erreichen, sowie die Notwendigkeit der Prozesskontrolle.

Wenn es um Präzision geht, insbesondere bei kleinen Dispensiervolumina, sind Syringe-Pumpen die bevorzugte Lösung. Andererseits bieten Peristaltik-Pumpen Vorteile bei der schnellen Abfüllung und vorzugsweise größeren Dispensiervolumina.

In den Prozessoren der X-TubeProcessor® Serie von HTI können beide Pumpensysteme je nach Bedarf für die Dispensierung verwendet werden. Der Anwender hat die Möglichkeit, für jede Abfüllung die geeignete Pumpe auszuwählen.

X-TubeProcessor®_Smart

Small footprint:

Tube- und liquid handling

Labor-Automatisierung auf kleinstem Raum: Entdecken Sie die kompakte und kostensparende Automatisierungslösung für das Öffnen, Befüllen, Etikettieren und Verschließen von Mikroschraubröhrchen.

Kernfunktionen:

- Etikettieren & Kennzeichnen

- Verschrauben und Entschrauben

- Peristaltik Pumpe

- Air displacement Pipette (ADP)

- Steriles Arbeiten durch HEPA-Filter

- Prozessschritte paralell bearbeiten

- Cap- / TubeFeeder

- Datenmanagement

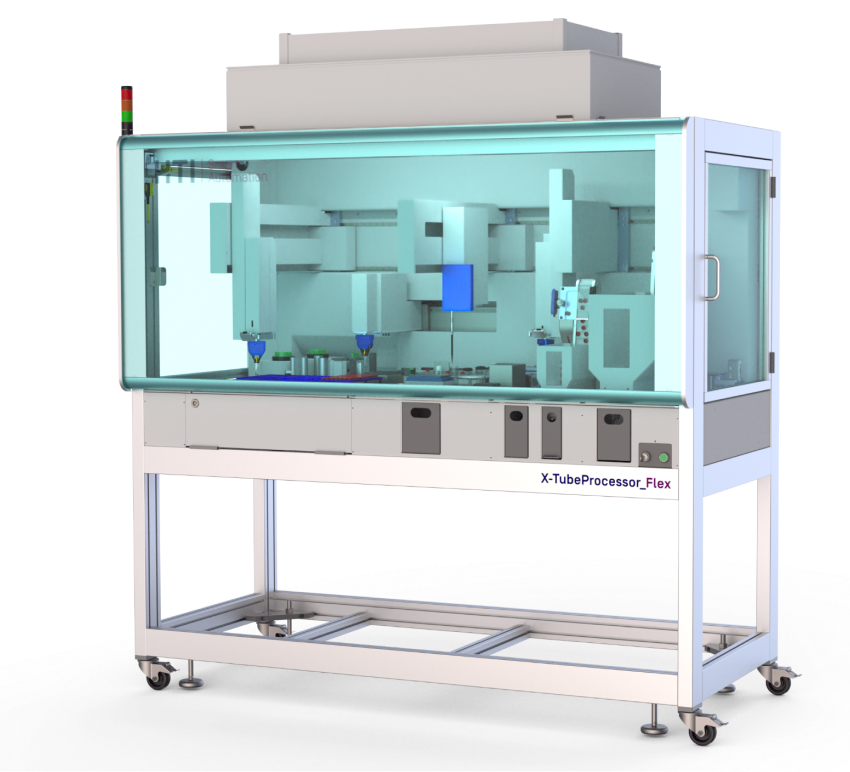

X-TubeProcessor®_Flex

High throughput:

Tube- und liquid handling

Automatisieren Sie Ihre Röhrchenprozesse parallel mit hohem Durchsatz:

Mit seinen standardisierten, frei kombinierbaren Modulen, ermöglicht Ihnen der

X-TubeProcessor ® _Flex, die einfache die Automatisierung Ihrer individuellen Prozesse.

Erhöhen Sie ihre Walkaway-time und profitieren Sie von flexibler Anpassung der Prozesse.

Kernfunktionen:

- Etikettieren & Kennzeichnen

- Barcode Identifikation

- Verschrauben und Entschrauben

- Peristaltik Pumpe

- Air displacement Pipette (ADP)

- Steriles Arbeiten durch HEPA-Filter

- Prozessschritte paralell bearbeiten

- Cap- / TubeFeeder

- Kühlung

- Datenmanagement